CURSO RCM – MANTENIMIENTO CENTRADO EN CONFIABILIDAD

Este curso lo hemos dictado en las siguientes empresas e instituciones:

- ANDEC

- ANDES PETRÓLEUM

- BAYER ARGENTINA

- BENITO ROGGIO AMBIENTAL

- BENITO ROGGIO TRANSPORTE

- BIOGÉNESIS BAGÓ S.A.

- BOEHRINGER MANNHEIM ARGENTINA

- BUNGE ARGENTINA

- CATALENT

- CEDAL – Corporación Ecuatoriana de Aluminio

- CENTRALES TÉRMICAS MENDOZA (CMS Energy)

- CI-CONTROL

- COMPAÑÍA MEGA

- COMPAÑÍA SIDERÚRGICA HUACHIPATO

- COMPLEJO HIDROELÉCTRICO SALTO GRANDE

- CORFOPYM

- DANA ARGENTINA S.A. (Armetal Brake Parts)

- DANONE ARGENTINA (Ex BAGLEY)

- DRIV

- ELECTRONORTE

- ESO PARANAL – European Southern Observatory

- ETESAL – Empresa Transmisora de El Salvador

- FERRUM

- FRESENIUS MEDICAL CARE

- FRIC-ROT (DRIV)

- FUNDICIÓN SAN CAYETANO

- GAS ATACAMA

- GASODUCTO CRUZ DEL SUR

- HIDROPAUTE

- IAPG (Instituto Argentino del Petróleo)

- IDEA (Instituto p. el Desarrollo Empresarial de Argentina)

- LIFT OIL

- LOMA NEGRA

- MASSALIN PARTICULARES – (Grupo Philip Morris)

- MERISANT ARGENTINA (Nutrasweet)

- METROVÍAS

- MINERA ESCONDIDA

- MINERA MICHILLA

- MONSANTO ARGENTINA

- MONSANTO NORDESTE (Brasil)

- PETROBRAS (Argentina)

- REPSOL-YPF (Argentina)

- REPSOL-YPF (Ecuador)

- SADESA

- SANOFI PASTEUR

- SISTEMAS DE CARGA

- SOLEX

- TAMSA – Tubos de Acero de México – (Grupo Techint)

- TBL (The Bottom Line) Ecuador

- TBL (The Bottom Line) Perú

- TERMINAL 6

- YPF LUZ

- RCM es una metodología para definir estrategias de mantenimiento, originada en la aviación comercial norteamericana (a partir del FMEA – Failure Mode and Effect Analysis – de la industria aero-espacial primero y luego de la Ford Motor Company) y adaptada posteriormente a la industria y equipos de tierra en general.

- El contenido de nuestros cursos y nuestra modalidad de implementación de RCM, cumplen en un todo con las Normas SAE JA 1011, que fija los criterios que un programa debe cumplir para ser llamado RCM (todo otro aditamento a la sigla RCM es sólo marca comercial).

- Los Grupos de Análisis RCM están integrados principalmente por quienes mejor conocen los activos físicos, es decir personal de operaciones y de mantenimiento.

- A ellos se les pueden incorporar, dependiendo del contexto, otras partes interesadas, tales como procesos, higiene, seguridad y medio ambiente, etc.

- El enfoque RCM prioriza la confiabilidad y disponibilidad de los elementos de protección de personas, medio ambiente y patrimonio de la empresa.

- Seguidamente focaliza en las fallas potenciales que puedan afectar el flujo productivo.

- A continuación, aquellas que afectan los gastos de operación y finalmente las que sólo tienen consecuencias en los gastos de reparación.

- Como resultado del análisis, se obtienen programas cíclicos de monitoreo, reacondicionamiento, sustitución, búsqueda de fallas ocultas y recomendaciones de modificación de subsistemas técnicos, que deberán ser activados tan pronto como sea posible para obtener rápidamente los beneficios de su implementación.

- La ventaja de que sean grupos de operadores y mantenedores los que utilicen esta técnica para elaborar las estrategias de mantenimiento a ejecutar reside en dos aspectos:

• La riqueza de soluciones que se logra con un grupo que analiza una problemática propia.

• El sentido de propiedad de la idea que se logra y que permite una implementación sin grandes obstáculos: nadie va a buscar el éxito de un programa mejor y con más entusiasmo que quienes han participado activamente en su diseño. - Dado que el análisis progresa desde las fallas potenciales más críticas hacia las menos críticas, los mayores resultados se producen desde el principio.

- Los resultados que se obtienen son:

• Programas de mantenimiento focalizados en lo más crítico.

• Efectivo aprovechamiento de recursos.

• Disminución, hasta un nivel aceptable, de riesgos en la seguridad de personas, medio ambiente y activos físicos.

• Protección e incremento del “throughput” (velocidad con que la empresa genera dinero a través de las ventas)

• Eliminación de tareas cíclicas innecesarias o que pueden introducir riesgos mayores (desestabilización de sistema estables.) - RCM dio origen a otra técnica para revisar planes de mantenimientos ya existentes pero considerados inefectivos o ineficientes denominada PMO (acrónimo en inglés de Optimización del Mantenimiento Planeado). Empleando todos los conceptos de RCM y aprovechando los planes existentes, ha probado producir resultados suficientemente satisfactorios como para ser considerada una alternativa válida y conveniente para casos de activos menos críticos.

• Mejora Continua reactiva en Mantenimiento

• Mejora Continua proactiva en Mantenimiento

• Origen, evolución y objetivos del RCM

• Confiabilidad, Mantenibilidad, Disponibilidad y Seguridad

• Contexto operacional

• Fases del RCM

• Los patrones de falla y el MTBF

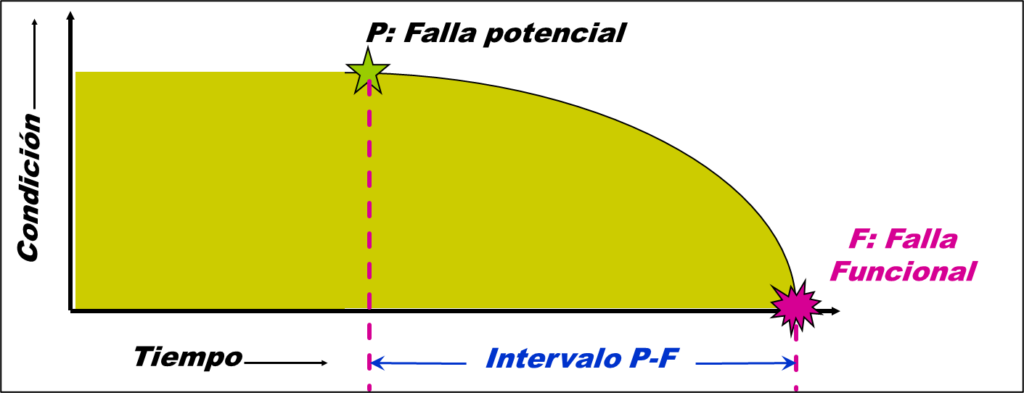

• El proceso de falla (intervalo P-F)

• Las siete preguntas

• Funciones y Fallas Funcionales

• Niveles de Protección

• Causas raíz de falla

• Causas interdependientes

• Diagrama de Efecto-Causa-Efecto

• Efectos de Falla

• Niveles de Criticidad y Consecuencias

• Funciones y fallas ocultas

• Estrategias, tareas y condiciones de aplicación

• Monitoreo de Condición

• Modificaciones menores y Rediseños

• Diagrama de decisión sobre tareas

• Decisiones sobre repuestos

• Abordaje de Fallas Crónicas

• Plan de mantenimiento basado en RCM

• Pautas para una implementación exitosa

• Activos físicos de la Planta donde más conviene aplicar RCM

• Indicadores de Avance más adecuados para la Planta

• PMO – Optimización del Mantenimiento Planeado

• Estudio de caso: Se analiza un sistema funcional para ejercitar a los participantes en el uso de los conceptos adquiridos y en el manejo de la documentación correspondiente.

Nuestros cursos se originan y refuerzan en la práctica continua de la consultoría. Sus contenidos abundan en ejemplos, anécdotas y ejercicios basados en esas experiencias.

• Curso “RCM – mantenimiento Centrado en Confiabilidad”.

• Versión pdf de todo el material a exhibir durante el curso.

• Plantillas Excel para el registro de la documentación RCM.

- Total: 15 horas.

- Presencial o a distancia, siempre en vivo, no es pregrabado.

- Interacción permanente entre los participantes y el Instructor.

- 70% práctica y 30% teoría.

Indíquenos, por favor, si es en forma personal, o si es para una empresa. En el segundo caso, indicar:

- Nombre de la empresa.

- La cantidad de personas a capacitar.

- Si prefieren presencial o a distancia (señalando localidad).